一、核心结构与工作原理

直线导轨系统由移动元件(滑块)与固定元件(导轨)组成,通过滚动钢球作为传动介质,实现无中间介质的直接滚动接触。这种设计具有三大核心优势:

-

超低摩擦(摩擦系数可低至0.001~0.003)

-

高速响应(最高运动速度可达5m/s以上)

-

微米级精度(重复定位精度±1μm以内)

因此,直线导轨广泛应用于对运动精度要求严苛的领域,如:

-

高精度机床(CNC加工中心、车床刀架)

-

工业自动化设备(激光焊接机、精密折弯机)

-

半导体制造装备(光刻机、晶圆搬运机械手)

二、分类与技术特性

1. 按结构类型划分

| 类型 | 特点 | 典型应用 |

|---|---|---|

| 滚珠直线导轨 | 高刚性、高负载能力 | 重型数控机床、冲压设备 |

| 滚轮直线导轨 | 低噪音、耐污染 | 食品包装机械、物流分拣线 |

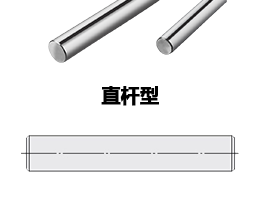

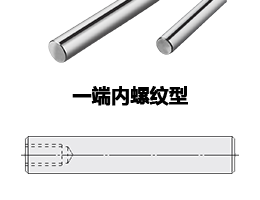

| 圆柱直线导轨 | 紧凑设计、低成本 | 3D打印机、小型自动化装置 |

2. 按摩擦性质划分

-

滑动摩擦导轨:传统结构,维护简单但精度低

-

滚动摩擦导轨(主流):高精度、长寿命

-

流体/弹性摩擦导轨:特殊场景(如超精密光学平台)

三、关键使用规范

1. 选型原则

-

精度匹配:普通机床选用C级(±50μm/m),精密设备需H级(±10μm/m)

-

负载计算:动态载荷需考虑加速度冲击(建议安全系数≥1.5)

-

环境适配:粉尘环境选择密封滑块(IP54以上),腐蚀环境用不锈钢材质

2. 安装与维护禁忌

-

严禁直接敲击导轨工作面

-

禁止混用不同品牌导轨与滑块

-

必须使用指定润滑脂(如SKF LGEP2)

3. 失效预防措施

-

振动监测:定期检测滑块振动值(建议≤0.5mm/s RMS)

-

磨损分析:每500小时检查钢球轨道磨损痕迹

-

再润滑周期:高速应用每200小时补脂一次

四、技术发展趋势

随着工业4.0推进,直线导轨正朝着智能化(集成传感器实时监测磨损)、轻量化(碳纤维复合材料导轨)和超高精度(纳米级空气轴承导轨)方向发展。在半导体、航天等尖端领域,其性能指标已突破传统极限,成为高端装备的核心竞争力。

全部产品

全部产品