直线轴承的选型需要综合多方面因素进行考虑,以下是具体的选型要点:

1. 负载因素

1. 负载类型:明确轴承所承受的负载是径向负载、轴向负载还是两者兼具。例如,在机床的工作台移动机构中,主要承受径向负载;而在一些垂直升降设备中,轴向负载则更为关键。

2. 负载大小:精确计算或估算应用中的负载数值。除了正常工作负载外,还要考虑可能出现的冲击负载或过载情况。比如在冲压设备中,冲压瞬间会产生较大的冲击负载,所选轴承需有足够的承载能力来应对。

2. 速度要求

1. 运行速度范围:确定轴承在设备运行时的最低和最高速度。不同类型和规格的直线轴承有各自的额定速度和极限速度。例如,在高速自动化生产线的输送装置中,需要选择能够适应高运行速度的直线轴承,以确保设备的高效运行。

2. 速度稳定性:对于一些对速度稳定性要求较高的应用,如精密加工设备,还需考虑轴承在不同速度下的运行精度和稳定性。

3. 工作环境条件

1. 温度范围:了解设备运行时轴承所处的环境温度。在高温环境下,如熔炉附近的输送设备,需要选择耐高温材料制成的直线轴承,以防止轴承因高温而变形或失效;在低温环境中,要考虑轴承材料的低温韧性和润滑性能。

2. 湿度与腐蚀性:如果工作环境潮湿或存在腐蚀性介质,如在化工生产车间,应选择具有良好防锈蚀和抗腐蚀性能的轴承,如不锈钢材质或经过特殊防腐涂层处理的轴承。

3. 粉尘与杂质:在多粉尘的环境中,如矿山、建筑工地等,需要选择具有良好密封性能的直线轴承,以防止粉尘进入轴承内部,影响其正常运行和使用寿命。

4. 精度要求

1. 运动精度:根据设备对运动部件的精度要求来选择轴承。例如,在精密测量仪器、半导体制造设备中,需要极高的运动精度,应选用高精度等级的直线轴承,以保证测量或加工的准确性。

2. 重复定位精度:对于一些需要频繁重复定位的设备,如自动化装配线中的机械臂,要求直线轴承具有良好的重复定位精度,以确保装配动作的准确性和一致性。

5. 安装与维护

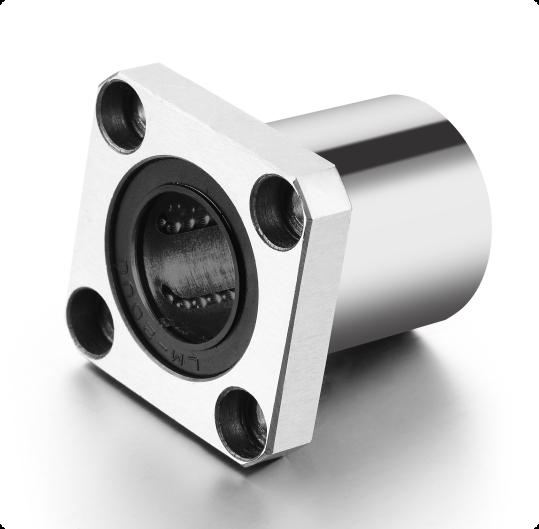

1. 安装方式:考虑轴承的安装空间和安装方式。不同类型的直线轴承有不同的安装要求,如法兰型、滑块型等,需根据设备的结构特点选择合适的安装形式,确保安装牢固且便于拆卸和更换。

2. 维护便利性:选择易于维护的轴承可以降低设备的运行成本和停机时间。例如,自润滑轴承无需定期添加润滑油,减少了维护工作量,适用于一些难以进行日常维护的场合。

6. 寿命与可靠性

1. 预期使用寿命:根据设备的设计寿命和使用要求,选择具有相应寿命的直线轴承。对于一些长期连续运行的关键设备,如大型发电机组中的辅助设备,应选择寿命长、可靠性高的轴承,以减少维修和更换的频率。

2. 可靠性指标:参考轴承制造商提供的可靠性数据和产品质量认证,选择质量可靠的产品。例如,一些知名品牌的轴承经过了严格的质量检测和实际应用验证,具有较高的可靠性和稳定性。

7. 成本因素

1. 初始采购成本:不同类型、品牌和规格的直线轴承价格差异较大。在满足设备性能要求的前提下,可对多个供应商的产品进行比较,选择性价比高的轴承,以控制设备的制造成本。

2. 运行维护成本:除了采购成本外,还要考虑轴承在使用过程中的维护成本,如润滑油的消耗、维修和更换的费用等。一些高性能但维护成本高的轴承可能并不适合某些对成本敏感的应用。

全部产品

全部产品