1. 案例背景

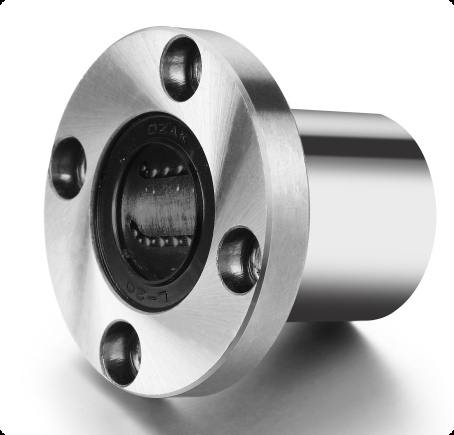

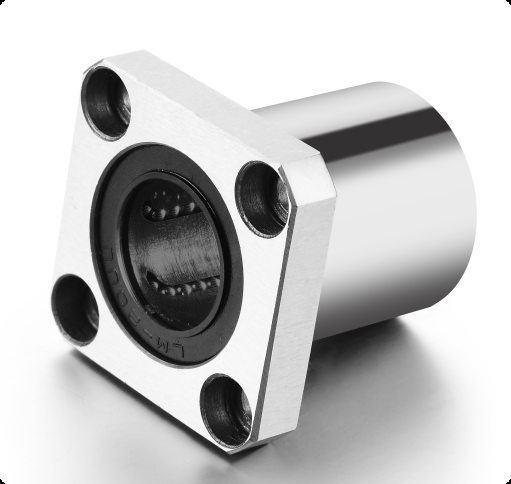

烟丝库翻箱机的支架两侧装有六个直线轴承,用于固定丝杠滚珠螺母位置、导引和平衡翻箱装置。在实际运行中,直线轴承频繁损坏,导致设备停机,影响生产效率。通过对故障原因的分析,发现主要问题集中在承压损坏和污染损坏两个方面。

2. 失效原因分析

承压损坏

翻箱机在载料运行和静止状态下,六个升降直线轴承承受较大的压力,导致直线轴承过早达到疲劳寿命,备件损耗较大。此外,直线轴承更换过程复杂且耗时,进一步影响了正常生产。

污染损坏

烟丝库生产过程中产生的烟尘较多,这些烟尘会落在导轨表面,并随着直线轴承的升降进入轴承内部。由于直线轴承采用直接注油的润滑方式,烟尘与润滑油混合形成的油泥难以清理,导致润滑效果下降,进而损坏轴承。油泥还增加了直线轴承与导轨之间的阻力,影响六个直线轴承的平衡性,导致螺旋丝杠和滚珠螺母之间的摩擦力增大,造成相互磨损。

3. 改进措施

优化设计

考虑到更换直线轴承的方便性,适当切除了导轨末端(根据设备实际装配及检修状态进行调整)。

合理维护

利用每天中班的例保时间,拆卸直线轴承进行检修和保养。将拆下的直线轴承清洗检查、润滑保养后,作为备件替换使用。

加强清洁

将翻箱机导轨纳入日常保养范围,确保导轨表面无油垢,避免油污进入直线轴承内部。这不仅可以减小直线轴承在上下运行时的阻力,还能延长直线轴承、滚珠螺母和螺旋丝杠的使用寿命,降低维修强度。

4. 改进效果

改造前,平均每月需更换一个直线轴承,每年还需更换数个滚珠螺母和螺旋丝杠,导致频繁停机。改造后,直线轴承的使用周期延长了约半年,平均每年可节约十多个直线轴承和多个滚珠螺母、螺旋丝杠。这不仅为企业节省了大量维修和备件更新费用,还提高了设备的有效作业率,优化了车间三班人力资源的分配,为企业创造了更高的价值。

5. 总结

通过对直线轴承失效原因的深入分析和针对性改进,烟丝库翻箱机的运行效率和可靠性得到了显著提升。这一案例为类似设备的维护和改进提供了宝贵的经验和启发。

全部产品

全部产品