一、力学模型构建流程

1.力学分析(理论假设)

-

-

假设滚动体与滚道的接触变形在弹性范围内(符合赫兹接触理论)。

-

滚动体仅存在直径误差,仍保持理想球形。

-

忽略轴和轴承轨道的几何误差,仅考虑理想配合状态。

2.滚动体与滚道接触受力及变形计算

-

基于赫兹接触理论,计算滚动体与滚道之间的接触应力及弹性趋近量(接触变形)。

-

横向载荷下,点接触变为椭圆接触面,需计算接触椭圆参数及应力分布。

3.滚动体受力计算

-

-

横向载荷作用下,承载区滚动体受力分布不均,需计算各滚动体的载荷分配。

-

考虑弹性趋近量,建立滚动体受力与变形的关系方程。

4.数值计算方法和流程

-

建立滚动体受力平衡方程,结合变形协调条件,采用迭代法(如Newton-Raphson)求解非线性方程组。

-

制定计算流程:载荷输入→接触变形计算→滚动体受力迭代→结果输出。

-

-

二、滚动体受力的关键影响因素

1.载荷大小

-

-

载荷增大时,滚动体接触应力非线性增加,可能导致疲劳寿命下降。

-

高载荷下,滚动体受力分布更不均匀,边缘滚动体易过载。

2.载荷作用位置

-

偏载(非对称载荷)会导致部分滚动体承受更高应力,影响轴承寿命。

-

需分析不同载荷作用点下的滚动体载荷分布规律。

3.游隙大小

-

游隙过大会导致滚动体接触角变化,降低刚度和承载能力。

-

负游隙(预紧)可提高刚度,但可能增加摩擦和温升。

4.滚动体尺寸误差

-

直径误差会导致载荷分布不均,部分滚动体承受额外应力。

-

需研究尺寸公差对轴承动态性能的影响。

-

-

-

-

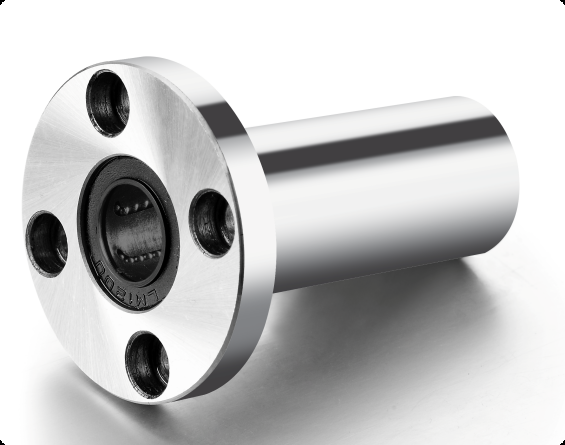

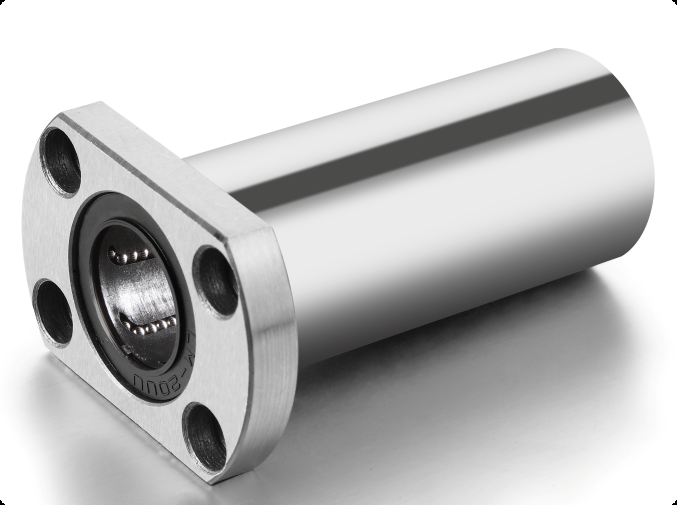

三、总结

通过上述力学建模,可系统分析载荷大小及位置、游隙、滚动体尺寸误差等因素对直线轴承性能的影响规律,为优化轴承设计、提高承载能力和寿命提供理论依据。数值仿真与实验验证结合,可进一步优化轴承参数,提升滑块压缩机的可靠性和效率。

全部产品

全部产品