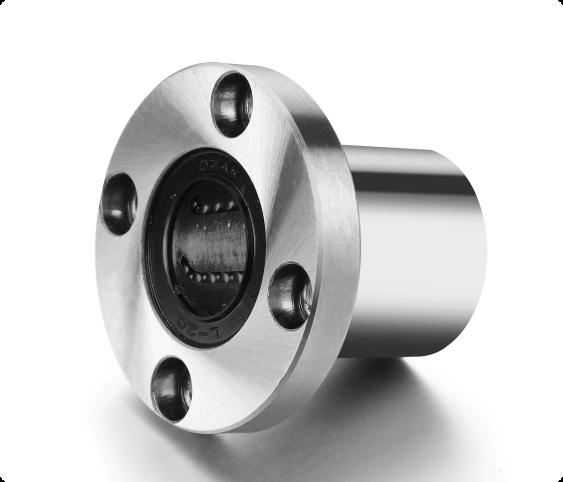

在生产现场,当直线轴承表面出现微小凹陷时,很多技术人员往往会认为"不影响使用"而选择继续运行。然而,这种看似微小的损伤往往预示着更严重的设备隐患。

一、小凹陷背后的隐患链

-

应力集中效应:

-

单个0.1mm的凹陷会使局部接触应力骤增3-5倍

-

在10^6次循环载荷下,凹陷边缘易产生疲劳裂纹

-

精度劣化进程:

-

凹陷导致振动幅度增加30%以上

-

定位精度可能从±0.01mm恶化至±0.05mm

二、失效发展规律

典型故障演进路径:

初期凹陷(<0.2mm)→ 滚道剥落(1-3个月)→ 保持架变形(3-6个月)→ 卡死失效

三、现场处理决策树

-

评估标准:

-

当凹陷深度>0.05mm或宽度>1mm时建议立即更换

-

在精密设备中,任何可见凹陷都应停机检查

-

应急处理方案:

-

临时抛光处理(仅适用于单点、浅表损伤)

-

降负荷运行(不超过额定载荷60%)

-

加强润滑监控(缩短50%润滑周期)

四、预防性维护要点

-

建立每周一次的轨道显微镜检测制度

-

在振动监测系统中增设轴承损伤预警参数

-

对重复出现凹陷的工位进行负载谱分析

总结:

直线轴承的微小凹陷如同设备发出的早期"求救信号"。通过建立科学的评估体系和预防性维护策略,可将此类故障的停机损失降低70%以上。记住:在精密传动领域,永远不要用肉眼判断损伤的严重性。

全部产品

全部产品